フレーム溶射

フレーム溶射とは?

フレーム溶射は、金属、セラミック、またはプラスチックの粉末を溶融し、基材の表面に高速で吹き付けてコーティングを形成する技術の一つです。主に耐摩耗性、耐腐食性、耐熱性の向上や、電気絶縁性を付与する目的で使用されます。

フレーム溶射の材料形態による分類として、溶線式、溶棒式、粉末式に分けられます。

溶線式溶射

酸素と燃料の燃焼フレーム中に線状の溶射材料を機械的に送り込み、フレーム中で溶融した材料が圧縮空気により吹き飛ばされることによって、溶射皮膜を形成する溶射法です。溶射材料に線材を用いるため、ワイヤー溶射とも呼ばれています。主に、アルミなどの防錆用途で使用されることが多いですが、線材にできる金属材料なら、ほとんど施工することが出来ます。

内径摩耗部の肉盛溶射

施工例

ロールへの溶射

アルミブロンズの溶射材料をロール表面に溶射加工

ローター軸への溶射

モーターローター軸のグランドパッキン部が摩耗した所への溶射加工

ブラケットヘの肉盛り溶射

モーターカバーのベアリング部への溶射加工(摩耗部の復元)

溶棒式溶射

フレーム溶射の一種であるが、4.7~6.0mm径の棒状に加工した酸化物セラミックスを酸素ーアセチレン炎中に連続的に供給して溶融し、圧縮空気による微粒化と投射により成膜します。

酸化アルミニウム、酸化ジルコニウム、酸化クロムなど酸化セラミックスが溶射されます。

完全に溶融された材料だけが溶射されるので、溶射皮膜は未溶融粒子を含まず粒子間の結合力が高いため、比較的靱性に富んだ皮膜が得られる特徴があります。

酸化アルミニウム、酸化ジルコニウム、酸化クロムなど酸化セラミックスが溶射されます。

完全に溶融された材料だけが溶射されるので、溶射皮膜は未溶融粒子を含まず粒子間の結合力が高いため、比較的靱性に富んだ皮膜が得られる特徴があります。

施工例

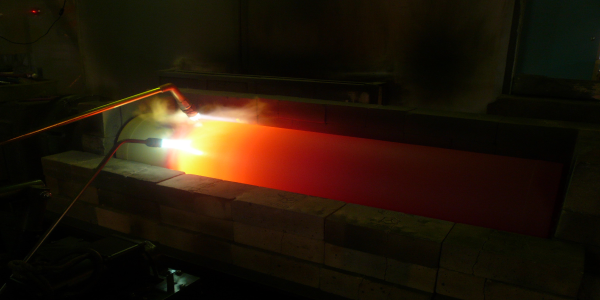

シャフトスリーブへのCr2O3溶射

ポンプスリーブへの耐摩耗性向上の為のセラミック溶射(Cr2O3)

粉末式フレーム溶射

ニッケル基・コバルト基からなる合金に、ボロン(B)やシリコン(Si)などのフラックス成分を含有させたもので、溶射後にフュージング処理を行うことにより、気孔が少なく密着強度の高い溶射皮膜を得る事が出来る溶射です。

施工例

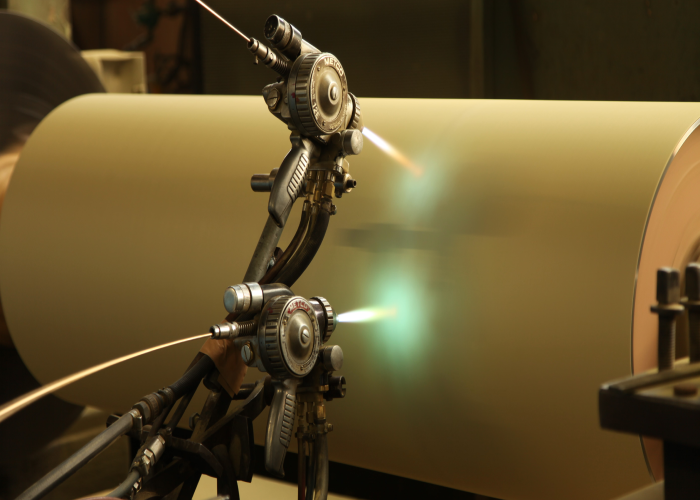

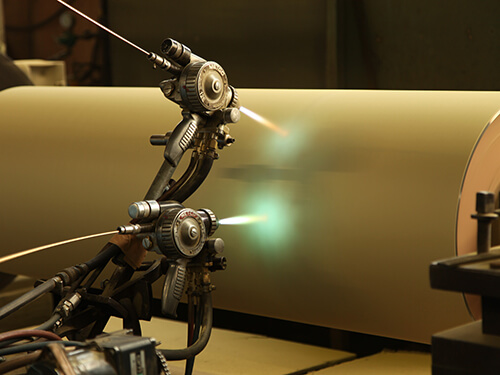

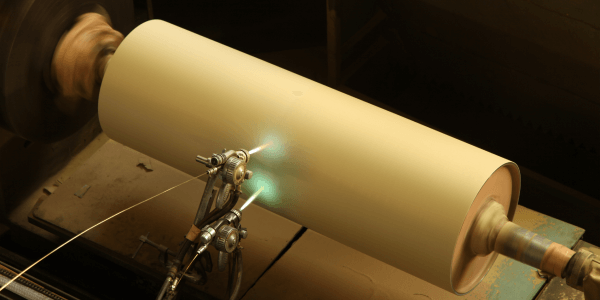

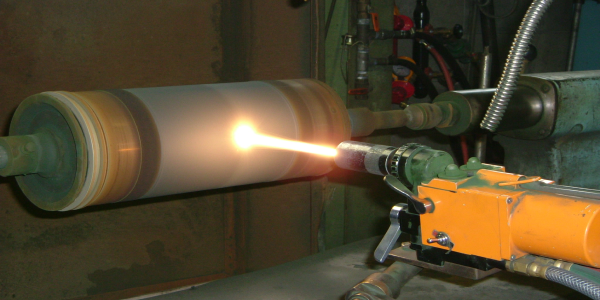

ロールへの耐摩耗溶射

ロール軸へのWC系自溶合金溶射施工(溶射皮膜形成中)

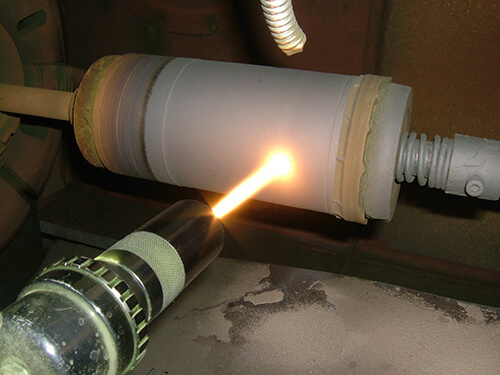

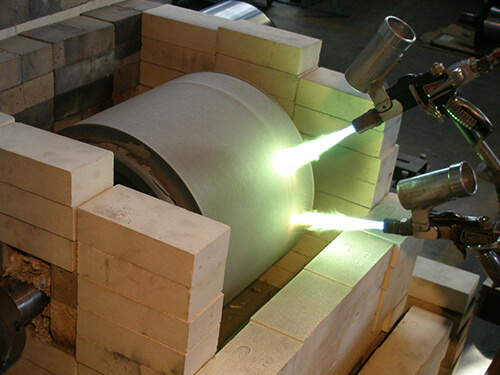

ロール溶射後の再融解処理

ロール軸へのWC系自溶合金溶射施工(溶射皮膜形成後、再加熱溶融処理中)

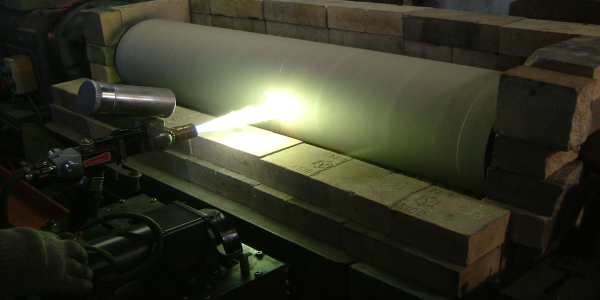

ブランジャー摺動部への耐摩耗

プランジャーへのNi4種相当の自溶合金溶射施工(溶射皮膜形成中)