プラズマ溶射

プラズマ溶射とは?

不活性ガスの電離により発生したプラズマ炎を熱源とします。超高温、高速のフレームにより、金属はもちろん、サーメット、セラミックスなどの高融点材料においても高密度、高品質な皮膜を形成します。

プラズマジェットの温度を選択できるので、材料選択の自由度が大きく、基材と溶射皮膜の密着性が高いなどの特長があります。

プラズマ溶射の特徴

- 高温: 非常に高温(通常10,000℃以上)で溶射材料を溶融。

- 多様な材料: 金属、セラミックス、合金など多くの材料を使用可能。

- 強固なコーティング: 耐摩耗性、耐腐食性に優れたコーティングが形成される。

- 幅広い応用: 航空宇宙、自動車、医療、電子機器など多様な分野で利用。

活用例

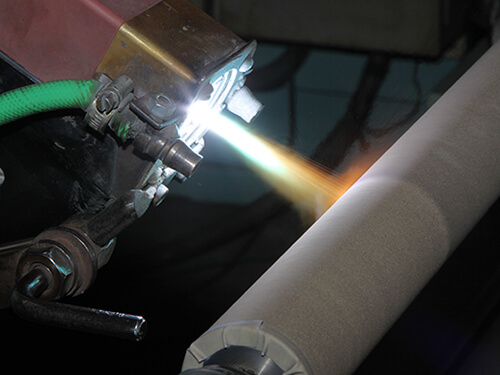

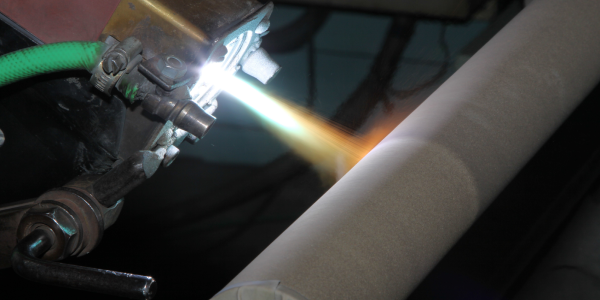

スリーブへのセラミック溶射

耐摩耗性向上を図るために、フランジ付きスリーブへの、プラズマ溶射でCr2O3(セラミック)を溶射します。

溶射後、皮膜の研削加工を行い仕上げます。

溶射後、皮膜の研削加工を行い仕上げます。

製紙工場向け 油圧ロッド

| 形状寸法 | φ100×900㎜ |

|---|---|

| 素材材質 | SUS630 |

| 溶射目的 | 耐摩耗 |

| 溶射方法 | プラズマ溶射 |

| 溶射皮膜 | Cr2O3 |

| 溶射厚 | 300μm |

| 仕上げ | ダイヤモンド研磨加工 |

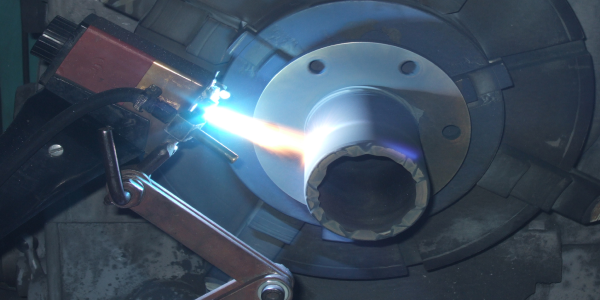

油圧ポンプ用 駆動軸

| 形状寸法 | φ55 |

|---|---|

| 素材材質 | SCM |

| 溶射目的 | シール部の耐摩耗 |

| 溶射方法 | プラズマ溶射 |

| 溶射皮膜 | Cr2O3 |

| 溶射厚 | 300μm |

| 仕上げ | ダイヤモンド研磨加工 |

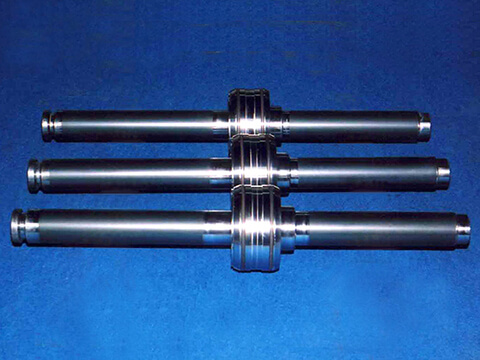

製鐵向け ロール軸

| 形状寸法 | φ250×5000㎜ |

|---|---|

| 素材材質 | SCM |

| 溶射目的 | ロール面の耐摩耗 |

| 溶射方法 | プラズマ溶射 |

| 溶射皮膜 | グレイアルミナ |

| 溶射厚 | 300μm |