記事公開日

耐摩耗コーティングとは?特徴や活用例を徹底解説!

耐摩耗コーティングとは、摩擦や摩耗から素材や部品を保護し、長期間にわたる性能維持やコスト削減を実現する重要な技術のことです。 製造業や建設業、エネルギー産業など、さまざまな分野でその需要が拡大しています。

近年では、技術革新により耐摩耗コーティングの選択肢が広がり、より高性能かつ環境負荷の少ない製品も登場しています。

この記事では、耐摩耗コーティングとは何か?という基本から、特徴、種類、具体的な活用事例まで、詳しく解説いたします。

耐摩耗コーティングとは?

耐摩耗コーティングとは、機械部品や構造材などが使用中に受ける摩擦や摩耗を防ぎ、性能を長期間維持するために施される表面処理技術です。

産業機械、自動車部品、建築資材など、あらゆる分野でその技術が活用されており、部品の寿命延長やメンテナンスコスト削減に大きく貢献しています。 特に、高精度が求められる精密機械や過酷な環境下で稼働する設備においては、耐摩耗性が製品全体の性能や安全性に直結するため、その重要性はますます高まっています。

定義と基本概念

耐摩耗コーティングとは、摩擦や接触による部品表面の摩耗を防ぐために施される特殊なコーティングのことを指します。

この技術は、部品や構造材の表面に硬質材料や特殊な皮膜を形成し、摩擦や摩耗を最小限に抑えることで、製品の長寿命化やメンテナンス回数の削減を実現します。

耐摩耗コーティングには以下のような役割があります。

- 摩耗防止:表面の摩擦や接触による摩耗を防ぐ。

- 耐久性向上:部品の寿命を延ばし、頻繁な交換を防止。

- 性能維持:高い性能や精度を長期間維持。

- コスト削減:交換やメンテナンスの頻度低減により、トータルコストを削減。

たとえば、自動車のエンジン部品や工作機械の可動部では、金属同士の摩擦が激しく、長時間の使用により部品が摩耗しやすくなります。こうした部分に耐摩耗コーティングを施すことで、部品の摩耗を防ぎ、性能を長期間維持できるのです。

耐摩耗コーティングの重要性

耐摩耗コーティングの重要性は、以下の3つのポイントに集約されます。

製品寿命の延長

耐摩耗コーティングを施すことで、部品や構造材の摩耗が抑えられ、寿命が飛躍的に延びます。 特に、産業機械や建設機械の部品交換には時間とコストがかかるため、耐久性向上は大きな経済効果をもたらします。

トータルコストの削減

部品の交換頻度が減少することで、保守・点検・交換作業のコストが大幅に削減されます。 さらに、生産ラインの停止時間が短縮されることで、生産性も向上します。

安全性と信頼性の向上

摩耗が原因で発生するトラブルや事故のリスクが軽減されるため、安全性や製品の信頼性が向上します。 特に、高精度が求められる機械部品では、耐摩耗性は製品全体の品質に直結します。

また、近年では環境負荷低減の観点からも耐摩耗コーティングが注目されています。 再利用可能な部品や、リサイクル可能な素材へのコーティング技術の適用が広がっており、サステナビリティの観点からもその重要性は高まっています。

耐摩耗コーティングの種類

耐摩耗コーティングは、使用環境や目的に応じてさまざまな種類が存在します。 それぞれのコーティング技術には特性やメリットがあり、対象素材や用途に応じた適切な選択が重要です。

ここでは、代表的な「セラミックコーティング」「ポリマーコーティング」「金属コーティング」の3種類について解説します。

セラミックコーティング

セラミックコーティングは、セラミック材料(酸化物や窒化物、炭化物など)を使用して、金属表面や機械部品を保護するコーティング技術です。

特徴と特性

非常に高い硬度と耐熱性、耐摩耗性を誇り、過酷な環境下でも性能を維持します。

メリット

- 高い耐摩耗性:金属やプラスチックよりも優れた硬度を持つ。

- 耐熱性:高温環境下でも劣化しにくい。

- 化学的安定性:腐食や酸化に強い。

主な用途

- エンジン部品(ピストンやシリンダー)

- 半導体製造装置

- 工業用切削工具

注意点

セラミックコーティングは、ほかのコーティングに比べてコストが高く、施工には高度な技術が必要です。

しかし、その分、耐久性や長寿命化に優れており、トータルコスト削減に貢献します。

ポリマーコーティング

ポリマーコーティングとは、合成樹脂やプラスチック材料を主成分としたコーティング技術です。

特徴と特性

柔軟性が高く、表面を均一に覆うことができるため、複雑な形状の部品にも適用可能です。

メリット

- 経済性:比較的低コストで施工可能。

- 柔軟性:ひび割れしにくく、衝撃を吸収する特性。

- 耐薬品性:化学薬品に対する耐性が高い。

主な用途

- 防錆処理が必要な金属部品

- 電子部品の絶縁保護

- 食品加工機械の部品

注意点

ポリマーコーティングは、極端な高温や強い摩擦環境では劣化しやすい点があります。 そのため、使用環境をしっかりと把握した上での選定が必要です。

金属コーティング

金属コーティングとは、耐摩耗性に優れた金属や合金(クロム、ニッケル、タングステンなど)を薄膜として表面にコーティングする技術です。

特徴と特性

特に、高い耐摩耗性と耐食性が求められる分野で活用されます。

メリット

- 高い耐摩耗性:摩擦や衝撃に強い。

- 耐食性:錆びや腐食に強い。

- 高精度加工:細かい部分にも均一にコーティング可能。

主な用途

- 産業機械のギアやシャフト

- 油圧機器のシリンダー

- 精密機器の部品

注意点

金属コーティングは、厚みのコントロールが重要であり、不均一に塗布されると性能が低下する可能性があります。 また、適用する金属の種類によってはコストが高くなる場合もあります。

耐摩耗コーティングの主な用途・活用例

耐摩耗コーティングは、その優れた耐摩耗性や耐久性から、さまざまな業界や分野で幅広く活用されています。

ここでは、産業機械の部品保護、建設業界、自動車・航空機産業における具体的な活用例を紹介します。

産業機械の部品保護

活用の背景と重要性

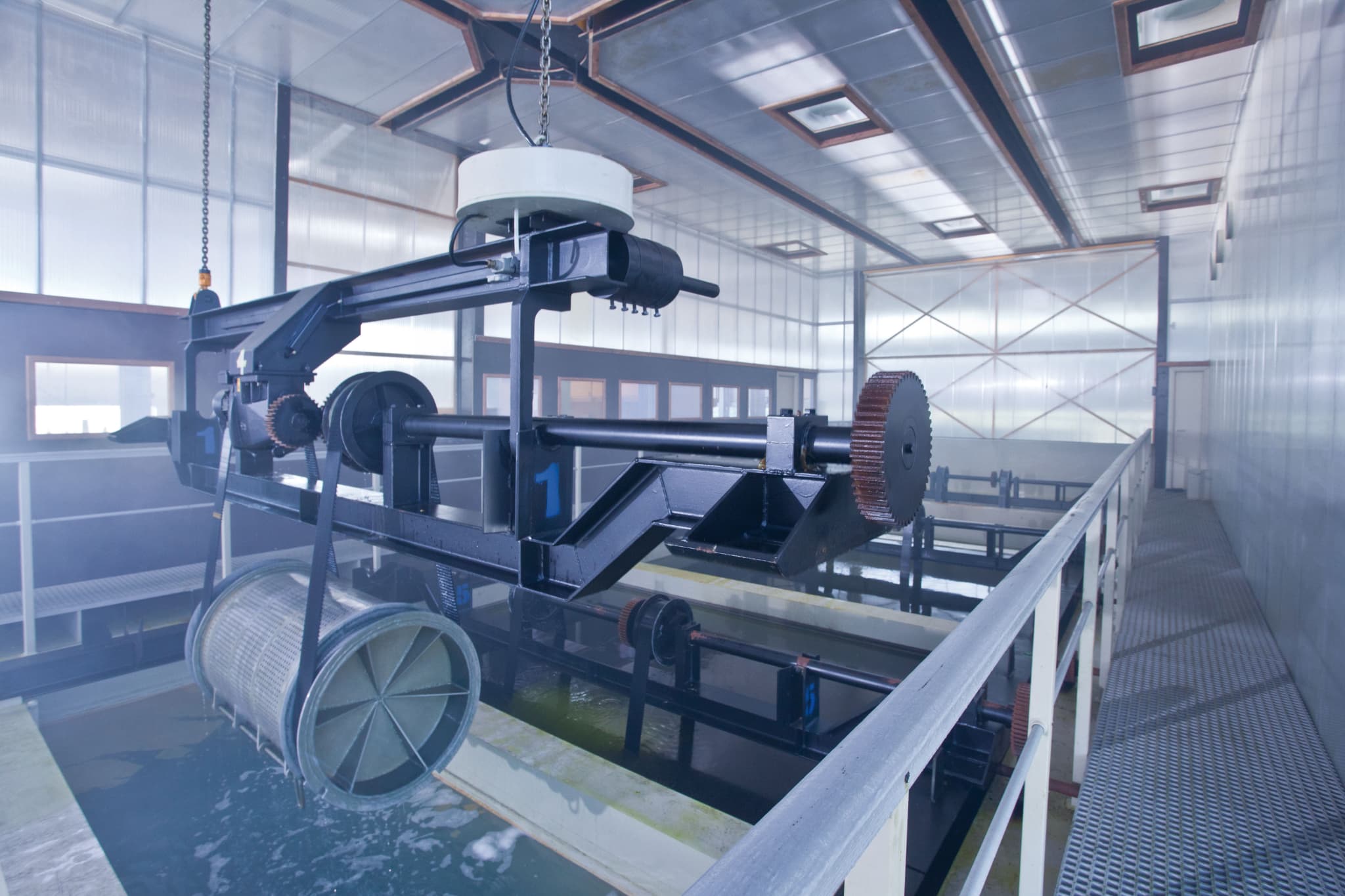

産業機械は過酷な稼働環境に晒されることが多く、部品同士の摩擦や摩耗が避けられません。 特に、金属部品は高い圧力や高速回転の中で使用されるため、摩耗による劣化が早まるリスクがあります。

耐摩耗コーティングを施すことで、部品の摩耗を大幅に抑制し、機械全体の寿命を延ばすことができます。

主な活用部品

- ベアリング

- ギア

- ポンプ部品

- シャフト

活用例

たとえば、製造ラインのベアリングに耐摩耗コーティングを施すことで、金属疲労を軽減し、故障による生産停止リスクを最小限に抑えることができます。

また、ポンプ部品に耐摩耗性の高いコーティングを施すことで、長時間の連続運転にも耐えうる性能を維持できます。

期待される効果

- 部品の長寿命化

- 保守・交換コストの削減

- 生産ラインの安定稼働

建設業界での活用例

活用の背景と重要性

建設業界では、建設機械や重機の部品が砂や石、その他の硬質材料と頻繁に接触するため、摩耗が非常に激しい環境にさらされます。 これにより、部品の劣化が早まり、修理や交換が頻繁に必要となることがあります。

耐摩耗コーティングは、こうした厳しい環境下でも部品の寿命を延ばし、メンテナンスコストを削減する重要な手段です。

主な活用部品

- 掘削機のバケット

- コンクリートミキサーの羽根

- クレーン部品

- トンネル掘削機のカッター

活用例

掘削機のバケットに耐摩耗コーティングを施すことで、摩擦や衝撃による金属疲労を軽減し、長期間にわたって安定した性能を維持できます。

コンクリートミキサーの羽根にコーティングを施せば、摩耗による交換頻度が大幅に減少し、運用コストが削減されます。

期待される効果

- 作業効率の向上

- 部品交換の頻度削減

- 長期間の安定稼働

自動車・航空機産業での活用例

活用の背景と重要性

自動車や航空機産業では、エンジン部品や駆動部品が高温・高圧の環境下で稼働するため、摩耗や腐食が大きな課題となります。

耐摩耗コーティングは、こうした環境下でも部品の性能を維持し、信頼性と安全性を高めるために欠かせない技術です。

主な活用部品

- 自動車のエンジン部品(ピストン、シリンダー)

- 航空機エンジンのタービンブレード

- ブレーキ部品

- トランスミッション部品

活用例

自動車のエンジンシリンダー内壁に耐摩耗コーティングを施すことで、摩擦抵抗が減少し、エンジン効率が向上します。

航空機エンジンのタービンブレードに高耐久性コーティングを施せば、極限の高温環境下でも部品の劣化を最小限に抑え、エンジンの安定稼働を確保できます。

期待される効果

- 燃費の向上

- エネルギー効率の改善

- 長期間の安全な稼働

耐摩耗コーティングを選ぶ際のポイント

耐摩耗コーティングは、部品や素材の寿命を延ばし、コスト削減や性能維持に大きく貢献する重要な技術です。

しかし、その効果を最大限に引き出すためには、適切なコーティングの選定が欠かせません。ここでは、耐摩耗コーティングを選ぶ際に考慮すべきポイントについて解説します。

用途と使用環境を明確にする

耐摩耗コーティングを選定する際には、まず「どのような環境で使用するのか」「どの部品に適用するのか」を明確にすることが重要です。

以下の要素を考慮する必要があります。

- 摩擦の種類:滑り摩擦、転がり摩擦、衝撃摩擦など、摩擦の性質を確認。

- 温度環境:高温環境下での使用か、常温での使用か。

- 化学的影響:腐食性のある薬品や液体にさらされるか。

- 荷重条件:高圧下での使用か、軽度な摩擦が発生する環境か。

例:

産業機械のギアには「セラミックコーティング」が適しており、柔軟性が求められる部品には「ポリマーコーティング」が適しています。

コーティング材料の特性を理解する

耐摩耗コーティングには、セラミック、ポリマー、金属など、さまざまな種類があります。それぞれの特性を理解し、用途に応じて適切なものを選ぶことが重要です。

- セラミックコーティング:高硬度・高耐熱性に優れる。

- ポリマーコーティング:柔軟性があり、低コスト。

- 金属コーティング:高耐久性・耐食性に優れる。

選定ポイント

- 高温環境 → セラミックコーティング

- 複雑な形状の部品 → ポリマーコーティング

- 重圧や高負荷環境 → 金属コーティング

コストパフォーマンスを評価する

コーティングのコストは、種類や施工方法、対象部品の大きさなどによって異なります。 初期コストだけでなく、長期的な運用コストも考慮することが重要です。

- 初期コスト:施工費用や材料費を確認。

- ランニングコスト:メンテナンス費用、再施工の頻度を評価。

- 耐久性:長期間の効果が期待できるか。

初期コストが高くても耐久性が高ければ、長期的に見るとコスト削減につながることがあります。

信頼性のあるメーカー・サービスを選ぶ

耐摩耗コーティングは高度な技術が必要なため、信頼できるメーカーやサービスプロバイダーを選ぶことが重要です。

チェックポイント

- 施工実績:過去の導入実績や事例を確認。

- 技術サポート:導入後のサポート体制が整っているか。

- 品質保証:コーティングの品質保証制度があるか。

耐摩耗コーティングの導入を検討している企業は、経験豊富で信頼性の高いサービス提供者を選ぶことが推奨されます。

環境への配慮

近年では、環境負荷を考慮したコーティング技術が求められています。特に持続可能な開発目標(SDGs)に対応した製品選定が重要です。

- 環境負荷低減技術:有害物質の使用を最小限に抑えた技術。

- リサイクル性:コーティング後の部品がリサイクル可能か。

企業のCSR(企業の社会的責任)活動の一環として、環境配慮型の耐摩耗コーティングを選ぶことは、企業価値の向上にもつながります。

耐摩耗コーティング導入時の注意点

耐摩耗コーティングは、部品や素材の耐久性を大幅に向上させる強力な技術ですが、その効果を最大限に引き出すためには、導入時にいくつかの重要なポイントを考慮する必要があります。

以下では、導入時に注意すべき点について解説します。

コーティング対象の適合性を確認する

耐摩耗コーティングの効果は、コーティングを施す対象部品や素材との相性に大きく依存します。以下の要素を事前に確認することが重要です。

- 素材の特性:金属、セラミック、プラスチックなど、素材ごとに適切なコーティングが異なります。

- 部品の形状:複雑な形状の部品には施工が難しい場合があります。

- 用途と環境:高温環境、湿度の高い環境、化学物質への曝露など、使用条件を考慮する。

高温環境で使用する部品には、耐熱性の高い「セラミックコーティング」が適しています。一方、柔軟性が求められる部品には「ポリマーコーティング」が最適です。

施工技術と品質管理

耐摩耗コーティングは、施工技術や品質管理が非常に重要です。

不適切な施工や管理不足は、コーティングの性能を著しく低下させる可能性があります。

- 技術力の確認:コーティング業者の技術力や施工実績を確認する。

- 品質検査:コーティング後の表面硬度や密着性など、品質検査を実施する。

- 再施工の可能性:長期間使用した場合の再施工の可否や方法を確認する。

信頼性の高いコーティング業者を選定することで、施工不良のリスクを低減できます。

コストとメンテナンスのバランス

耐摩耗コーティングの導入には初期費用がかかるため、コストと効果のバランスを評価することが重要です。

- 初期コスト:コーティング材料や施工費用を確認。

- ランニングコスト:メンテナンスや再施工にかかる費用。

- 耐久性:長期間の使用でのコスト削減効果をシミュレーションする。

初期費用が高くても、長期間メンテナンスが不要なコーティングは結果的にコスト削減につながることがあります。

適切な運用・管理体制の構築

耐摩耗コーティングを最大限に活用するためには、導入後の適切な運用と管理が不可欠です。

- 運用マニュアルの作成:部品や設備の使用・保守手順を明確化。

- 定期点検:コーティングの劣化や摩耗状態を定期的に点検。

- 再施工計画:必要に応じて再施工をスケジュール化。

高稼働の産業機械では、年に1回の定期点検と再施工の計画を事前に策定することで、長期的な運用安定性が確保されます。

まとめ

この記事では、耐摩耗コーティングの基本的な定義から、種類、用途、導入時のポイントまでを詳しく解説しました。

耐摩耗コーティングは、部品や素材の摩耗を防ぎ、性能を長期間維持するための重要な技術です。

耐摩耗コーティングは、適切に選定・施工されることで、企業のコスト削減や製品寿命の延長に大きく貢献します。信頼できるパートナーと協力し、用途や環境に合わせた最適なコーティング技術を導入することが成功の鍵です。