記事公開日

最終更新日

装置部品を延命する方法とは?故障リスクを減らすメンテナンス戦略をご紹介

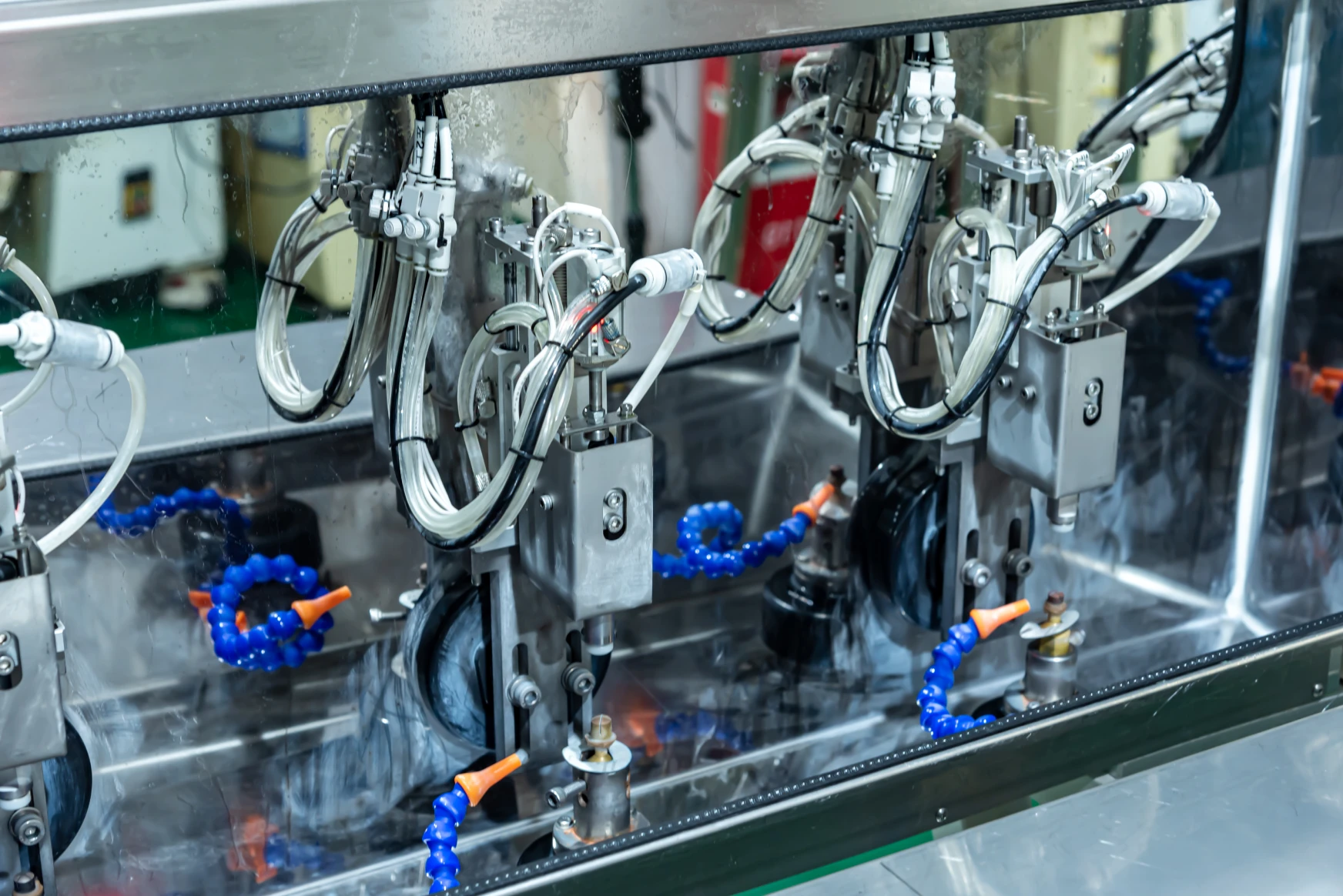

製造業の皆様、日々の生産活動において装置部品の故障に頭を悩ませていませんか?

装置部品の故障は、生産ラインの停止、納期遅延、そして予期せぬコスト増加に直結するため、企業の競争力に大きな影響を与えます。

特に大手企業においては、サプライチェーン全体への波及も考慮する必要があるでしょう。

本記事では、このような課題を解決するために不可欠な装置部品の延命ノウハウに焦点を当て、故障リスクを最小限に抑え、安定稼働とコスト削減を両立させるための具体的なメンテナンス戦略についてご紹介いたします。

装置部品の「延命」が重要視される背景

製造業において、装置部品は生産活動の根幹を支える重要な要素です。

しかし、これらの部品が老朽化し、故障することは、企業にとってさまざまなリスクをもたらします。

装置部品の故障がもたらすリスク

装置部品の故障は単なる生産停止に留まらず、多岐にわたる深刻な問題を引き起こす恐れがあります。

生産性低下とコスト増加の要因

装置部品の故障は、まず生産ラインの停止を招き、これにより生産量が低下します。

突発的な故障の場合、修理対応に時間と費用がかかり、結果として生産性の著しい低下と予期せぬコストの増加につながるでしょう。

特に、生産設備の老朽化は、生産性低下とコスト増加のリスクをもたらす可能性があります。

従業員の安全に関わる問題

老朽化した装置部品を使用し続けることで、故障による事故や誤作動を引き起こし、従業員の安全を脅かす可能性も考えられます。

予期せぬ事故は、人身被害だけでなく、企業の信頼失墜や法的な問題にも発展する恐れがあります。

部品供給停止による修理不能リスク

特定の装置部品が製造中止になった場合、故障しても交換部品が手に入らず、修理が不可能になるリスクがあります。

これは、その装置が使用できなくなることを意味し、新たな設備投資が必要となるなど、事業継続に大きな影響を与える恐れがあるでしょう。

従来のメンテナンスとその限界

これまで、製造業では様々なメンテナンス手法が用いられてきましたが、それぞれに限界があります。

事後保全と予防保全(時間基準保全・状態基準保全)の概要

事後保全は、装置が故障してから修理を行う方法です。

これは費用を抑えられる反面、予期せぬ停止による生産ロスが大きいという欠点があります。

一方、予防保全は、故障が発生する前に計画的にメンテナンスを行う方法で、時間基準保全(TBM)と状態基準保全(CBM)に分けられます。

TBMは一定期間ごとにメンテナンスを行う方法であり、CBMは設備の現在の状態を監視し、劣化の兆候が見られた場合にメンテナンスを行う方法です。

CBMはTBMよりも効率的であると考えられています。

しかし、これらの方法でも、突発的な故障を完全に防ぐことは困難であり、最適なメンテナンス時期を見極めることが難しいという課題があります。

メーカー保守終了後の課題

メーカーによる保守期間が終了した装置は、故障時のサポートが受けられなくなるという課題があります。

部品の調達が困難になったり、修理費用が高額になったりする可能性もあるでしょう。

これは、特に古い設備を多数抱える企業にとって、大きなリスクとなります。

装置部品の延命を実現するメンテナンス戦略

装置部品の延命は、単に寿命を延ばすだけでなく、生産効率の向上とコスト削減に直結する重要な経営戦略です。

ここでは、その実現に向けた具体的なメンテナンス戦略を解説します。

予知保全による早期異常検知

予知保全は、装置の異常を早期に検知し、故障を未然に防ぐための効果的な手段です。

IoTデバイスやセンシング技術の活用

近年、IoTデバイスや各種センシング技術の進歩により、装置の状態をリアルタイムで監視することが可能になりました。

振動センサー、温度センサー、音響センサーなどを活用することで、装置の異常な挙動や劣化の兆候をデータとして捉えられます。

データに基づいた状態監視と寿命予測

収集されたデータは、AI(人工知能)や機械学習を用いて解析され、装置の異常発生を予測したり、将来の寿命を予測したりするのに役立ちます。

これにより、故障が発生する前にメンテナンスの必要性を判断し、計画的な修理や部品交換を行うことが可能になります。

適切な保全計画の策定と実行

予知保全によって得られた情報を最大限に活用するためには、適切な保全計画の策定と実行が不可欠です。

定期点検と自主点検の組み合わせ

メーカーや専門業者による定期点検に加え、現場の従業員による日常的な自主点検を組み合わせることで、よりきめ細やかな状態監視が可能になります。

従業員が日頃から装置の状態に注意を払い、異変に気づいた際に速やかに報告できる体制を構築することが重要です。

点検結果と保全履歴の記録・可視化

全ての点検結果や保全作業の履歴を詳細に記録し、データベース化することで、装置ごとの劣化傾向や問題発生パターンを把握できます。

これにより、より精度の高い寿命予測やメンテナンス計画の立案が可能になるでしょう。

延命保守(第三者保守)の活用

メーカー保守が終了した装置や、特定の部品が手に入りにくい場合でも、延命保守(第三者保守)を活用することで、装置の寿命を延ばすことが可能です。

延命保守とは、メーカー保守が終了した後も、システム機器やコンピュータを利用し続けるための保守サービスです。

メーカー保守終了後の選択肢

延命保守は、メーカーのサポートが終了したハードウェアの障害に対応します。

これにより、古い装置でも安心して使用し続けることができ、予期せぬ故障による生産停止リスクを低減できます。

部品調達の重要性とサプライチェーン強靭化

延命保守を提供する業者は、国内外から部品調達を行う能力を持っている場合があります。

これにより、メーカーが部品供給を停止した後も、必要な部品を確保し、修理やメンテナンスを継続できる可能性が高まります。

サプライチェーンの多様化は、不測の事態に備える上でも重要です。

システム移行コストの抑制

新しい装置へのシステム移行には、多大なコストと時間、そしてリスクが伴います。

延命保守を活用することで、既存のシステムを使い続けることができ、システム移行にかかるコストを抑えることが可能になります。

これは、特に予算が限られている中小企業にとって大きなメリットとなるでしょう。

装置部品の延命による経営的メリット

装置部品の延命は、単なるメンテナンスの延長ではなく、企業の経営に直接的な好影響をもたらします。

生産性向上とコスト削減

装置部品の延命は、生産性向上とコスト削減の両面で顕著な効果を発揮します。

ダウンタイムの最小化

予知保全や適切な保全計画の実施により、突発的な故障を大幅に削減できます。

これにより、生産ラインのダウンタイムが最小限に抑えられ、計画通りの生産活動が可能となるため、生産性が向上します。

労働生産性を高めることは、企業の競争力を維持するために必要です。

また、企業のDX(デジタルトランスフォーメーション)が進むことで、作業負担の軽減や作業効率の改善、開発・製造等のリードタイム削減、品質向上などの効果も期待できます。

予期せぬ出費の抑制

突発的な故障による緊急修理や、それに伴う高額な部品費用や人件費を抑えることができます。

計画的なメンテナンスによって、コストを予測しやすくなり、予算管理も容易になるでしょう。

これは、労働生産性の低下を抑制し、結果的に企業の営業利益の向上にもつながる可能性があります。

特に、物価高や金利上昇が続く現状において、中小企業では賃上げの原資確保が課題となっているため、コスト削減は重要な取り組みです 。

企業の競争力強化

装置部品の延命は、企業の競争力そのものを高めることにもつながります。

安定稼働による顧客信頼度向上

生産ラインの安定稼働は、納期遵守や品質安定に直結し、顧客からの信頼を獲得する上で不可欠です。

信頼性の高い製品提供は、企業のブランド価値向上にも貢献します。

これは、サプライチェーン全体でのデータ共有によるサステナビリティや競争力強化の取り組みが進む中で、より一層その重要性を増しています。

設備投資の最適化と長期的な視点

装置部品の寿命が延びることで、高額な新規設備投資の時期を柔軟に調整できるようになります。

これにより、企業の資金計画に余裕が生まれ、より戦略的な設備投資が可能になります。長期的な視点に立った経営が実現できるでしょう。

実際に、無形固定資産への投資が活発な企業ほど、営業利益率が高い傾向にあることが示されており、デジタル化への投資も企業の成長に寄与すると考えられます。

まとめ

本記事では、装置部品の延命がなぜ重要なのか、その背景にあるリスクから始まり、予知保全、適切な保全計画、そして延命保守(第三者保守)の活用といった具体的なメンテナンス戦略について解説しました。

これらの取り組みは、単に故障リスクを低減するだけでなく、生産性向上、コスト削減、企業の競争力強化、そして持続可能な経営体制の構築へとつながる重要な要素です。

特に、製造業においては、装置部品の安定稼働が企業の生命線ともいえます。

本記事でご紹介した延命のノウハウとメンテナンス戦略を参考に、貴社の生産現場の課題解決と、さらなる発展の一助となれば幸いです。