記事公開日

最終更新日

装置部品のメンテナンス方法とは?故障を未然に防ぐ保守点検について

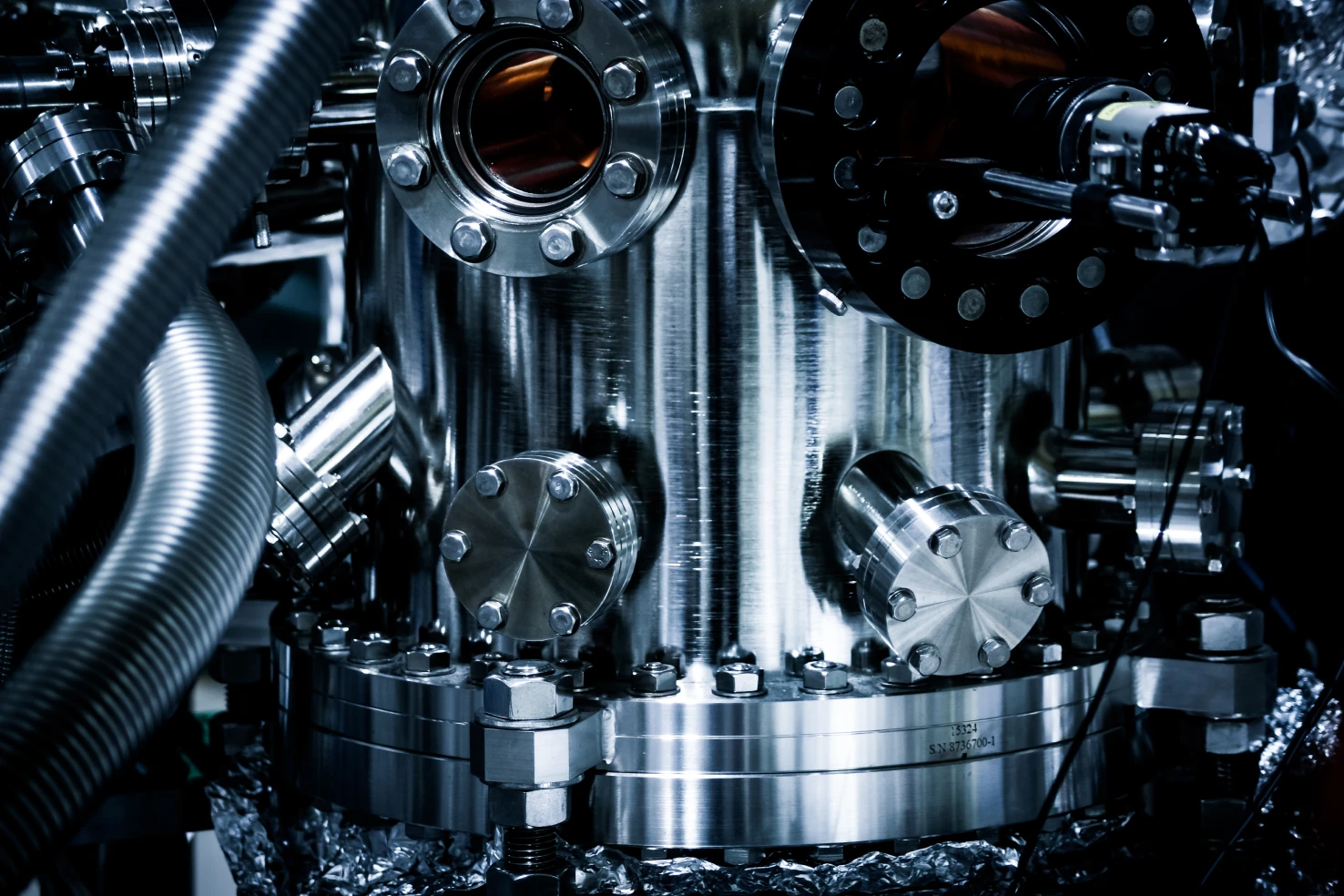

製造業において、装置部品のメンテナンスは安定した生産活動を維持するために不可欠です。

しかし、適切なメンテナンス方法や、故障を未然に防ぐための保守点検について、具体的なノウハウが不足していると感じる企業も少なくありません。

特に中小企業では、限られたリソースの中でいかに効率的かつ効果的にメンテナンスを行うかが課題となっています。

この記事では、故障を未然に防ぎ、生産性を向上させるための装置部品の保守点検の重要性や具体的なメンテナンスノウハウについて、ご紹介いたします。

装置部品メンテナンスの重要性

製造業の現場において、装置部品のメンテナンスは事業の継続と発展に直結する重要な要素です。

適切なメンテナンスは、単に機械を動かし続けるだけでなく、企業の「稼ぐ力」を向上させるための基盤となります。

生産性向上とコスト削減

装置部品の定期的なメンテナンスは、設備のパフォーマンスを最大限に引き出し、生産性を向上させる上で不可欠です。

メンテナンスを怠ると、部品の劣化や摩耗が進み、装置の効率が低下したり、突発的な故障が発生したりする可能性が高まります。

これにより、生産ラインの停止や納期遅延が生じ、企業の収益に大きな影響を与える可能性があります。

一方で、計画的なメンテナンスを実施することで、以下のようなメリットが期待できます。

- 生産効率の維持・向上…装置が常に最適な状態で稼働することで、安定した生産量を維持し、生産効率の低下を防ぎます。

- 不良品の削減…装置の精度が保たれることで、不良品の発生を抑制し、品質の安定に貢献します。

- エネルギーコストの削減…適切にメンテナンスされた装置は、余分な負荷がかからず、エネルギー消費を抑えることができます。

- 修理費用の削減…小さな異常を早期に発見し対処することで、大規模な故障による高額な修理費用や部品交換費用を回避できます。

- 設備寿命の延長…定期的な点検と手入れにより、装置部品全体の寿命を延ばし、設備投資のサイクルを長期化できます。

予期せぬトラブルの回避

メンテナンスのもう一つの重要な側面は、予期せぬトラブルを未然に防ぐことです。

突発的な故障は、生産計画を狂わせるだけでなく、従業員の安全にも関わる重大なリスクとなります。

たとえば、部品の異常を放置した結果、装置全体が破損したり、ほかの部品に連鎖的な故障を引き起こしたりする可能性があります。

これにより、修理期間が長期化し、事業の継続が困難になるケースも考えられます。

予期せぬトラブルを回避するためには、日々の点検や定期的な診断を通じて、潜在的なリスクを早期に発見し、適切な対策を講じることが極めて重要です。

故障を未然に防ぐ保守点検の種類

装置部品の故障を未然に防ぐためには、計画的かつ体系的な保守点検が不可欠です。

ここでは、主な保守点検の種類とその重要性について解説します。

日常点検の重要性

日常点検は、装置が稼働している中で、作業員が目視や聴覚、触覚などを通じて異常がないかを確認する基本的な点検です。

たとえば、異音、異臭、異常な振動、油漏れ、部品のゆるみなどを日常的にチェックしましょう。

この日常点検は、特別な計測機器を必要とせず、短時間で実施できるため、最も手軽で即効性のある保守点検といえます。

小さな変化や兆候を早期に発見することで、大きな故障に発展する前に対応できる可能性が高まります。

日常点検のポイントは以下の通りです。

五感を活用する

装置から発せられる音、匂い、振動、見た目の変化、触れた時の温度など、五感を最大限に活用して異常を察知します。

チェックリストの活用

点検項目を明確にしたチェックリストを作成し、確認漏れを防ぎます。

異常時の報告体制

異常を発見した際に、迅速かつ正確に上司や担当部署に報告する仕組みを構築します。

作業員の意識向上

日常点検の重要性を作業員全員が理解し、責任感を持って取り組むよう意識付けを行います。

定期点検の計画と実施

定期点検は、装置の稼働時間や期間に基づいて、計画的に実施する点検です。

日常点検では確認できない内部の摩耗や劣化、部品の寿命などを専門的な知識とツールを用いて詳細にチェックしましょう。

分解点検や部品交換を伴う場合もあります。

定期点検は、装置のタイプや使用状況、メーカーの推奨するサイクルに基づいて計画されます。

点検計画には、以下の要素を含めることが重要です。

点検サイクルの設定

メーカーの推奨、過去の故障履歴、装置の重要度などを考慮して、点検頻度を決定します。

点検項目の詳細化

装置の特性に応じた詳細な点検項目をリストアップします。

必要な工具・部品の準備

点検に必要な特殊工具や交換部品を事前に手配します。

専門技術者の確保

必要に応じて、メーカーや専門のメンテナンス業者と連携し、専門技術者を確保します。

生産計画への組み込み

定期点検による生産ラインの停止時間を最小限に抑えるため、生産計画と連携してスケジュールを組みます。

予知保全の導入

予知保全(プレディクティブメンテナンス)は、最新のデジタル技術を活用し、装置の稼働データや状態をリアルタイムで監視・分析することで、故障の兆候を事前に察知し、最適なタイミングでメンテナンスを行う手法です。

従来の事後保全(故障してから修理する)や時間基準保全(一定期間でメンテナンスする)と比較して、予知保全は以下の点で優れています。

- メンテナンスの最適化…故障寸前の最適なタイミングでメンテナンスを行うため、不要な部品交換や過剰な点検を削減できます。

- ダウンタイムの最小化…計画外の停止を劇的に減らし、生産ロスを最小限に抑えます。

- 部品寿命の最大化…部品が本当に摩耗するまで使用できるため、部品の無駄をなくします。

- コスト削減…予期せぬ故障による緊急修理費用や、過剰な予防保全にかかる費用を削減できます。

予知保全には、振動センサー、温度センサー、音響センサーなどのIoTデバイスや、AIによるデータ分析が用いられます。

これらの技術を活用することで、装置の「声」を聞き、故障の予兆を捉えることが可能になります。

装置部品のメンテナンスのポイント

効果的な装置部品のメンテナンスには、具体的な作業内容の質の高さが求められます。

ここでは、メンテナンス作業における主要なポイントを解説します。

適切な清掃と潤滑

装置部品の性能を維持し、寿命を延ばす上で、清掃と潤滑は非常に基本的ながらも重要な要素です。

清掃

装置内部や部品表面に付着した塵埃、切削油、スラッジなどは、部品の摩耗を加速させたり、熱の放散を妨げたりする原因となります。

定期的な清掃により、これらの異物を取り除き、清潔な状態を保つことが必要です。

清掃には、適切な溶剤や工具を使用し、部品を傷つけないよう注意が必要です。

特に、電気部品や精密部品の清掃は、専門的な知識と慎重な作業が求められます。

潤滑

摺動部や回転部など、部品同士が接触する箇所には、適切な潤滑剤を供給することが不可欠です。

潤滑剤は、摩擦を低減し、摩耗を防ぐとともに、防錆効果も果たします。

潤滑剤の種類(グリース、オイルなど)、塗布量、塗布頻度は、部品の種類や使用環境、メーカーの推奨に基づいて厳密に管理する必要があります。

潤滑不足は、焼き付きや異常摩耗を引き起こし、装置の故障に直結するため、非常に注意が必要です。

部品交換のタイミングと管理

部品の交換は、摩耗や劣化が進んだ部品を新品にすることで、装置の性能を回復させ、故障のリスクを排除するために行われます。

適切なタイミングでの部品交換は、メンテナンスコストの最適化と装置の安定稼働に寄与します。

交換時期の判断

- 寿命による交換…メーカーが定めた設計寿命や推奨交換時期に基づいて交換します。

- 摩耗・劣化度合いによる交換…日常点検や定期点検で発見された摩耗、亀裂、変形などの異常に基づいて交換します。予知保全を導入している場合は、データ分析に基づき故障の兆候が現れた時点で交換を計画します。

- 故障による交換…突発的な故障が発生した場合に、その原因となった部品を交換します。

- 部品の管理…交換部品の在庫を適切に管理することも重要です。必要な時に必要な部品が手元にないと、装置の停止時間が長くなり、生産ロスにつながります。部品の種類、数量、供給リードタイムなどを考慮し、適切な在庫レベルを維持します。また、類似部品の混同を防ぐための識別管理も不可欠です。

記録管理の徹底とデータ活用

メンテナンス活動の全ての過程を正確に記録し、そのデータを活用することは、将来的なメンテナンス計画の最適化や、装置の改善に不可欠です。

記録項目の明確化

いつ、どの装置の、どの部品に対して、どのようなメンテナンスを行ったのか、交換部品のロット番号、作業時間、担当者、異常の有無、発生した問題点などを詳細に記録します。

データの一元管理

記録されたデータは、紙媒体だけでなく、デジタルツールを用いて一元的に管理することが望ましいです。

これにより、データの検索や分析が容易になります。

データの分析と活用

蓄積されたメンテナンスデータを分析することで、以下のような情報が得られます。

- 特定の部品の故障頻度や寿命傾向

- 故障と稼働条件の相関関係

- メンテナンス費用の傾向

- メンテナンス作業の効率性

これらの分析結果は、予防保全計画の見直し、部品の選定、装置の設計改善、さらには新規設備の導入検討など、多岐にわたる意思決定に活用できます。

メンテナンス体制の構築と人材育成

装置部品のメンテナンスを効果的に実施するためには、単に作業を行うだけでなく、それを支える組織体制と、それを実行する人材の育成が不可欠です。

社内体制の整備

適切なメンテナンスを行うためには、明確な役割分担と責任体制を確立した社内体制が重要です。

役割と責任の明確化

日常点検、定期点検、緊急時の対応など、各メンテナンス作業の担当者と責任者を明確にします。

部門間の連携

生産部門、保全部門、購買部門など、メンテナンスに関わる各部門が密接に連携できる体制を構築します。

情報共有の仕組みや、トラブル発生時のエスカレーションフローを定めます。

予算の確保

メンテナンスに必要な予算(人件費、部品費、外部委託費など)を計画的に確保し、必要な投資を惜しまない姿勢が重要です。

安全管理の徹底

メンテナンス作業中の事故を防ぐため、安全手順の確立、保護具の着用徹底、危険源の特定と対策などを講じます。

外部連携の活用

社内リソースだけでは対応しきれない専門的なメンテナンスや、緊急時の対応においては、外部の専門家や企業との連携が有効です。

メーカーとの連携

装置のメーカーは、その装置に関する最も深い知識と技術を持っています。専門的な診断や修理、純正部品の供給、技術情報の提供など、メーカーとの連携は高品質なメンテナンスに不可欠です。

専門メンテナンス業者との連携

特定の装置や技術に特化したメンテナンス業者と契約することで、自社で専門人材を抱えることなく、高度なメンテナンスサービスを受けることが可能になります。

メンテナンス担当者のスキルアップ

装置の複雑化・高度化に伴い、メンテナンス担当者に求められるスキルも高まっています。

継続的な人材育成は、メンテナンスの質を向上させる上で不可欠です。

OFF-JT(Off-the-Job Training)

外部研修機関やメーカーが開催する研修に参加し、体系的な知識や最新技術を習得します。

OJT(On-the-Job Training)

熟練者からの実務を通じた指導や、経験の浅い従業員への指導を計画的に実施します。

デジタルスキル習得

予知保全やIoTを活用したメンテナンスの導入には、デジタル技術に関する知識・スキルが不可欠です。データ分析ツールや、メンテナンス管理システムの操作方法など、デジタルスキルの習得を積極的に支援します。

資格取得の奨励

技能検定や各種専門資格の取得を奨励し、技術者のモチベーション向上とスキルの客観的な評価を行います。

キャリアパスの明確化

メンテナンス担当者のキャリアパスを明確にすることで、長期的な視点でのスキルアップを促し、人材の定着に貢献します。

まとめ

装置部品のメンテナンスは、製造業の生産性を維持し、予期せぬトラブルを回避し、企業の競争力を高める上で極めて重要です。

生産性向上と競争力強化は喫緊の課題です。装置部品のメンテナンスは、これらの課題解決に貢献する実践的な活動です。

ぜひ本記事でご紹介したノウハウや考え方を参考に、貴社のメンテナンス体制を見直し、安定した生産活動と持続的な成長を実現していただければ幸いです。